ما هو العجلات في التصنيع؟

العجلات عبارة عن مجموعات عجلات وقواعد تستخدم عادة في مجموعة واسعة من التطبيقات لتوفير التنقل والراحة. يتم استخدامها في العديد من الصناعات المختلفة ، بما في ذلك الإنتاج الصناعي, الصناعة الطبية, صناعة الأثاثوصناعة البيع بالتجزئة وصناعة الخدمات اللوجستية. يمكن صنع العجلات من مجموعة متنوعة من المواد ، بما في ذلك البلاستيك والمعادن والمطاط ، وهي متوفرة بأحجام مختلفة وقدرات الحمل.

في هذه المقالة ، سوف نركز على عملية تصنيع عجلة العجلات. سنغطي الخطوات المختلفة التي ينطوي عليها إنتاج العجلات ، بما في ذلك إعداد المواد الخام ، وتصنيع مكونات العجلات ، مثل العجلات والأقواس ، وعملية التجميع النهائية. سنستكشف أيضًا خيارات المعالجة السطحية المختلفة المتاحة لمكونات العجلات وأهمية تدابير مراقبة الجودة في ضمان متانة وموثوقية العجلات. بحلول نهاية هذه المقالة ، سيكون لدى القراء فهم أفضل للعملية المعقدة التي تنطوي على إنتاج العجلات والعوامل المختلفة التي تسهم في جودة وأداء هذه المكونات الأساسية.

كيف تصنع عجلات العجلات؟

1. التحضير للمواد الخام للعجلات

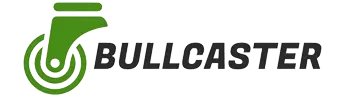

①. ورقة الصلب

عادةً ما يستخدم مصنعو العجلات صفائح فولاذية عالية الجودة مصممة خصيصًا للاستخدام الصناعي. هذه الأوراق الفولاذية مصنوعة من درجات مختلفة من الفولاذ ، بما في ذلك الصلب الكربوني والفولاذ المقاوم للصدأ والسبائك الصلب ، اعتمادًا على المتطلبات المحددة للعجلات التي يتم إنتاجها.

بشكل عام ، يجب أن تلبي ألواح الصلب المستخدمة في إنتاج العجلات خصائص مادية وميكانيكية معينة ، مثل القوة والصلابة والصلابة والليونة ، لضمان أن يتمكن العجلات من تحمل ضغوط وسلالات الاستخدام الكثيف في التطبيقات الصناعية.

لتعزيز متانتها وأدائها ، قد تكون أوراق الصلب المستخدمة في إنتاج العجلات ساخنة أو مدفوعة بالبرد أو مغلفة بمختلف مواد واقية ، مثل الطلاء المجلفن أو المضاد للتآكل.

بالإضافة إلى ذلك ، قد يختلف سمك الأوراق الفولاذية وعرضها وطولها اعتمادًا على التصميم وحجم العجلات المحددة.

يمكن أن يختلف سمك الألواح الفولاذية المستخدمة في إنتاج العجلات الصناعية اعتمادًا على التطبيق المحدد للعجلة و سعة التحميل.

ل عجلات الخدمة الخفيفة، والتي يتم استخدامها عادة في التطبيقات التي تكون فيها سعة الحمل أقل من 500 رطل ، قد تتراوح الأطباق الفولاذية المستخدمة من 1.5 مم (0.059 بوصة) إلى 3.0 مم (0.118 بوصة).

ل عجلات الخدمة الشاقة، والتي تم تصميمها للتعامل مع الأحمال التي تصل إلى 2000 رطل أو أكثر ، قد تتراوح الأطباق الفولاذية المستخدمة من 3.0 مم (0.118 بوصة) إلى 6.0 مم (0.236 بوصة).

ل عجلات فائقة التحمل، والتي تم تصميمها للتعامل مع الأحمال الثقيلة للغاية التي تصل إلى 20،000 رطل أو أكثر ، قد تتراوح الأطباق الفولاذية المستخدمة من 6.0 مم (0.236 بوصة) إلى 10.0 مم (0.394 بوصة).

من المهم أن نلاحظ أن هذه إرشادات عامة وسمك محدد للألواح الفولاذية المستخدمة في إنتاج العجلات يمكن أن تختلف باختلاف تصميم العجلات ، وسعة الحمل ، وغيرها من العوامل. من الأفضل دائمًا استشارة شركة مصنّعة أو مورد من العجلات لتحديد سمك لوحة الصلب المناسبة لتطبيقك المحدد.

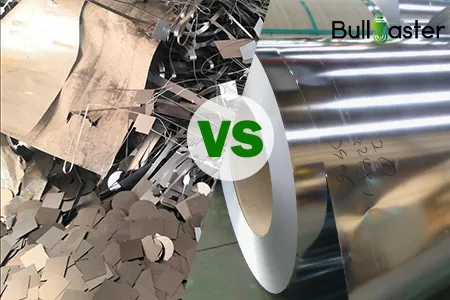

②. حبيبات بلاستيكية

حبيبات بلاستيكية صغيرة ، كريات موحدة مصنوعة من أنواع مختلفة من الراتنجات البلاستيكية ، مثل ممحاة, بولي ايثيلين, نايلون، و البولي يوريثين. تستخدم هذه الحبيبات كمواد خام في عملية صب الحقن ، والتي تستخدم لتصنيع عجلات العجلات.

يعتمد اختيار الحبيبات البلاستيكية المناسبة لإنتاج عجلات العجلات على عدة عوامل ، بما في ذلك القوة المطلوبة والمتانة ومرونة عجلة العجلات ، وكذلك التطبيق المحدد والظروف البيئية التي سيتم استخدام العجلات فيها.

على سبيل المثال ، البولي بروبيلين هو راتنج بلاستيكي شائع يستخدم في إنتاج عجلة العجلات بسبب متانته ومقاومة البلى. النايلون هو خيار شائع آخر بسبب قوته العالية ومقاومة التأثير والتآكل. يستخدم البولي يوريثان أيضًا في بعض التطبيقات بسبب قدرته عالية الحمل وخصائص امتصاص الصدمات.

بالإضافة إلى النوع المحدد من الراتنجات البلاستيكية المستخدمة ، فإن العوامل الأخرى التي يمكن أن تؤثر على خصائص الحبيبات البلاستيكية تشمل حجم وشكل ولون الكريات. قد يضيف الشركات المصنعة أيضًا مواد أخرى ، مثل الحشو ، أو التعزيزات ، أو الإضافات ، إلى الحبيبات البلاستيكية لزيادة تعزيز خصائصها وأدائها.

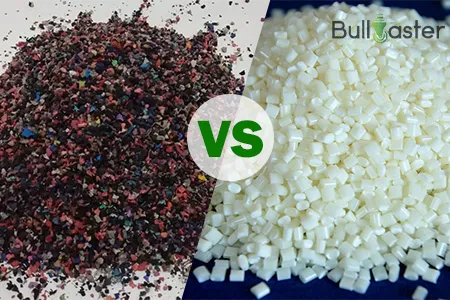

③. العجلات bering

المحامل عبارة عن مكونات صغيرة ذات دقة هندسة تسمح بالتناوب السلس وحركة عجلات العجلات. عادة ما تكون مصنوعة من الصلب أو غيرها من المواد المتينة وتأتي في مجموعة من الأحجام والأنماط لاستيعاب تصميمات العذراء المختلفة وقدرات الحمل.

هناك العديد أنواع المحامل التي تستخدم عادة في إنتاج العجلات ، بما في ذلك:

أ. محامل الكرة: هذه هي أكثر أنواع المحامل شيوعًا المستخدمة في عجلات العجلات. وهي تتألف من سلسلة من الكرات الفولاذية الصغيرة التي تم وضعها في مكانها بواسطة قفص ، مما يسمح بالتدحرج السلس والدوران لعجلة العجلات.

B. محامل الأسطوانة: تتكون هذه المحامل من سلسلة من بكرات أسطواني مرتبة في قفص. غالبًا ما يتم استخدامها في العجلات الشاقة بسبب قدرتها على دعم الأحمال العالية ومقاومة التشوه.

جيم - محامل الأسطوانة المدببة: تشبه هذه المحامل محامل الأسطوانة ولكن لها شكل مخروطي ، مما يسمح لهم بالتعامل مع الأحمال الشعاعية والمحورية.

د. محامل الأكمام: المعروفة أيضًا باسم البطانات ، مصنوعة من هذه المحامل من مجموعة متنوعة من المواد ، بما في ذلك المركبات البرونزية والبلاستيكية والتشعب الذاتية. غالبًا ما يتم استخدامها في تطبيقات التحميل المنخفض حيث تكون التكلفة والبساطة أولوية.

بالإضافة إلى نوع المحمل المستخدم ، تشمل العوامل الأخرى التي يمكن أن تؤثر على أداء ومتانة عجلات العجلات حجم الحمل والجودة والمواد والتشحيم. من المهم اختيار المحامل المناسبة للتطبيق المحدد وقدرة التحميل للعجلة لضمان الأداء الأمثل وطول العمر.

④. العجلات تزييت الزيت

يعد زيت التشحيم مكونًا أساسيًا في إنتاج العجلات ، لأنه يساعد على تقليل الاحتكاك والارتداء بين الأجزاء المتحركة من العجلات. عادة ما يتم تصنيعها من مزيج من الزيوت الأساسية والإضافات ، والتي يتم اختيارها بناءً على التطبيق المحدد وظروف التشغيل في العجلات.

يعتمد اختيار زيت التشحيم المناسب لإنتاج العجلات على عدة عوامل ، بما في ذلك سعة الحمل والسرعة ودرجة الحرارة والظروف البيئية التي سيتم استخدام العجلات فيها. على سبيل المثال، عجلات ذات درجة حرارة عالية قد تتطلب زيوت التشحيم ذات اللزوجة العالية أو الاستقرار الحراري ، في حين أن البيئات الرطبة أو المسببة للتآكل قد تتطلب زيوتًا ذات مضادات مضادة أو مضادة للتآكل.

هناك عدة أنواع من زيوت التشحيم التي تستخدم بشكل شائع في إنتاج العجلات ، بما في ذلك:

A. الزيت المعدني: هذا هو النوع الأساسي من زيت التشحيم ويستخدم عادة في التطبيقات المنخفضة الحمل المنخفضة السرعة.

ب. الزيت الاصطناعي: تم تصميم هذا النوع من زيت التشحيم للأداء في تطبيقات عالية التحميل وعالي السرعة ويمكن أن يقاوم درجات الحرارة والضغوط القصوى.

C. الزيت شبه الخاضع للضايق: هذا النوع من زيت التشحيم هو مزيج من الزيوت المعدنية والاصطناعية وغالبًا ما يتم استخدامها في تطبيقات متوسطة إلى عالية التحميل.

D. زيت من فئة الطعام: تم تصميم هذا النوع من زيت التشحيم للاستخدام في معالجة الأغذية وغيرها من الصناعات حيث يوجد خطر من التلوث.

يستخدم Bullcaster أعلى زيت تشحيم الجودة في إنتاج العجلات لضمان التشغيل العادي للعجلات.

2. تصنيع عجلات العجلات

①. صب الحقن للعجلات البلاستيكية

عملية صب الحقن هي طريقة شائعة الاستخدام لإنتاج عجلات بلاستيكية العجلات. تتضمن العملية عدة خطوات ، بما في ذلك:

A. اختيار المواد: الخطوة الأولى في عملية صب الحقن هي اختيار المواد البلاستيكية المناسبة لعجلة العجلات. يجب أن تفي المادة البلاستيكية بالقوة الضرورية ، المتانة ، وارتداء متطلبات المقاومة. #كيفية اختيار مواد عجلة العجلات.

تحضير القالب: القالب هو الأداة المستخدمة لتشكيل المادة البلاستيكية في شكل عجلة العجلات المطلوبة. يجب تصميم القالب وتصنيعه لتلبية المتطلبات المحددة لعجلة العجلات.

C. صب الحقن: يتم إذابة المادة البلاستيكية وحقنها في القالب تحت ضغط عالي. ثم يتم تبريد القالب لتصلب المادة البلاستيكية في شكل عجلة العجلات المطلوبة.

D. الإطراء: بمجرد أن تبرد عجلة العجلات وتصلبها ، يتم إخراجها من القالب. يتم ذلك إما يدويًا أو باستخدام نظام طرد تلقائي.

E. التشطيب: بعد الطرد ، تخضع عجلة العجلات لعمليات التشطيب ، مثل القطع أو الصنفرة أو الرسم. تضمن هذه العمليات أن عجلة العجلات من الشكل والحجم والمظهر المطلوب.

F. مراقبة الجودة: تخضع عجلات العجلات النهائية لشيكات مراقبة الجودة لضمان تلبية المواصفات والمعايير المطلوبة. وهذا يشمل التحقق من العيوب مثل الشقوق أو التزييف أو غيرها من التشوهات.

عملية صب الحقن هي طريقة سريعة وفعالة لإنتاج عجلات بلاستيكية العجلات ذات الدقة العالية والاتساق. إنه يسمح بإنتاج كميات كبيرة من عجلات العجلات مع الحد الأدنى من النفايات ويمكن استخدامها لإنتاج عجلات من الأحجام والأشكال والمواد المختلفة.

②. مركبة الحديد الزهر (عجلة حديدية)

عملية إنتاج عجلات من الحديد الزهر يتضمن العجلات عدة خطوات ، بما في ذلك:

A. الذوبان والسكب: الخطوة الأولى في عملية إنتاج الحديد الزهر هي ذوبان الحديد في الفرن ثم سكبها في قوالب لتشكيل شكل العجلة المطلوب. عادة ما تكون القوالب مصنوعة من الرمال وهي مصممة لإنشاء التفاصيل والميزات المعقدة للعجلة.

ب. التبريد والتصلب: بمجرد سكب الحديد المنصهر في القالب ، يتم تركه ليبرد ويصلب. خلال هذه العملية ، يخضع الحديد لتغيير الطور من سائل إلى حالة صلبة ، مما يؤدي إلى تكوين عجلة الحديد الزهر.

C. Shakeout and Cleaning: بعد ترسيخ عجلة الحديد الزهر ، تتم إزالتها من القالب في عملية تسمى Shakeout. ثم يتم تنظيف العجلة ويتم إزالة أي مادة أو رمل فائض.

D. الآلات والتشطيب: تخضع عجلة الحديد الزهر لعمليات التصنيع لإزالة أي مادة زائدة ولتحقيق الشكل المطلوب والتشطيب السطحي. يمكن أن يشمل ذلك عمليات مثل الدوران والطحن والطحن. ثم يتم الانتهاء من العجلة ، والتي قد تشمل الرسم أو الطلاء أو التلميع لتحسين مظهرها وحمايتها من التآكل.

E. مراقبة الجودة: تخضع عجلات الحديد الزهر النهائي لشيكات مراقبة الجودة لضمان تلبية المواصفات والمعايير المطلوبة. ويشمل ذلك التحقق من العيوب مثل الشقوق أو المسامية أو غيرها من التشوهات.

تعد عملية إنتاج عجلات الحديد الزهر للعجلات عملية تستغرق وقتًا طويلاً وكثافة العمالة ، ولكنها تؤدي إلى عجلات متينة وقوية وقادرة على تحمل الأحمال الثقيلة والتطبيقات الصعبة. تُستخدم عجلات الحديد الزهر في مجموعة واسعة من الصناعات ، بما في ذلك التصنيع والتخزين والنقل ، حيث توفر أداءً موثوقًا وطويل الأمد.

③. عجلات الفولاذ المقاوم للصدأ

عملية إنتاج الفولاذ المقاوم للصدأ يتضمن العجلات الصلبة عدة خطوات ، بما في ذلك:

A. اختيار المواد: الخطوة الأولى في عملية الإنتاج هي اختيار النوع المناسب من الفولاذ المقاوم للصدأ لعجلة العجلات. يجب أن يكون الفولاذ المقاوم للصدأ المستخدمة لعجلات العجلات مقاومة للتآكل ، ودائم ، وقادر على تحمل الأحمال الثقيلة.

ب. الصب: يتم ذوبان الفولاذ المقاوم للصدأ في الفرن ثم سكبه في قالب لتشكيل شكل العجلة المطلوب. عادة ما يكون القالب مصنوعًا من الرمل أو مواد أخرى يمكنها تحمل درجات الحرارة العالية من الفولاذ المقاوم للصدأ المنصهر.

C. التبريد والتصلب: بعد سكب الفولاذ المقاوم للصدأ في القالب ، يتم تركه ليبرد ويصلب. خلال هذه العملية ، يخضع الفولاذ المقاوم للصدأ لتغيير الطور من سائل إلى حالة صلبة ، مما يؤدي إلى تكوين عجلة العجلات الصلبة.

D. Machining: بمجرد ترسيخ عجلة العجلات الصلبة ، تتم إزالتها من القالب وتخضع لعمليات التصنيع لإزالة أي مادة زائدة وتحقيق الشكل المطلوب والتشطيب السطحي. يمكن أن يشمل ذلك عمليات مثل الدوران والطحن والطحن.

E. التشطيب: يتم بعد ذلك الانتهاء من عجلة العجلات الصلبة ، والتي قد تشمل تلميعًا أو تلميعًا لتحسين مظهرها وتوفير مقاومة إضافية للتآكل.

F. مراقبة الجودة: تخضع عجلات العجلات الصلبة النهائية لشيكات مراقبة الجودة لضمان تلبية المواصفات والمعايير المطلوبة. ويشمل ذلك التحقق من العيوب مثل الشقوق أو المسامية أو غيرها من التشوهات.

عملية إنتاج العجلات الصلبة من الفولاذ المقاوم للصدأ هي عملية معقدة وتستغرق وقتًا طويلاً ، ولكنها تؤدي إلى عجلات عجلات تقاوم عالية للتآكل ، دائمة ، وقادرة على تحمل الأحمال الثقيلة والتطبيقات الصعبة. غالبًا ما يتم استخدام عجلات الفولاذ المقاوم للصدأ الصلبة في الصناعات مثل معالجة الأغذية ، والمستحضرات الصيدلانية ، والغرف النظيفة ، حيث توفر أداءً موثوقًا وطويل الأمد في البيئات القاسية.

3. تصنيع قوس العجلات

تتضمن عملية تشكيل الختم لقوس العجلات استخدام مكبس ختم لقطع وشكل المعدن في شكل القوس المطلوب. تتضمن العملية الخطوات التالية:

A. اختيار المواد: الخطوة الأولى هي تحديد النوع المناسب من الصفائح المعدنية لقوس العجلات. يجب أن تكون المعدن الورقة المستخدمة للقوس قويًا ودائمًا وقادرًا على تحمل أحمال وضغوط العجلات.

ب. القطع: يتم قطع المعدن ورقة إلى الحجم المطلوب باستخدام آلات القص أو القطع.

C. تشكيل: ثم يتم تغذية المعدن ورقة في مكبس الختم ، حيث يتم استخدام الموت واللكمة لتشكيل المعدن في شكل القوس المطلوب. تطبق مكبس الختم الضغط على المعدن ، مما يجبره على الانحناء واتخاذ شكل الموت.

D. ثقب: يتم تثقيب الثقوب بعد ذلك في القوس باستخدام يموت ثقب ، مما يخلق فتحات لعجلة العجلات والمكونات الأخرى ليتم إرفاقها.

E. التشطيب: يتم بعد ذلك الانتهاء من القوس ، والتي قد تشمل التنقل أو التلميع أو الطلاء لتحسين مظهرها وتوفير مقاومة تآكل إضافية.

F. مراقبة الجودة: تخضع أقواس العجلات النهائية لشيكات مراقبة الجودة لضمان تلبية المواصفات والمعايير المطلوبة. ويشمل ذلك التحقق من عيوب مثل الشقوق أو التزييف أو غيرها من التشوهات.

عملية تشكيل الختم هي وسيلة سريعة وفعالة لإنتاج قوسين العجلات بكميات كبيرة. الأقواس الناتجة قوية ودائمة وقادرة على تحمل الأحمال والضغوط في العجلات. يتم استخدام أقواس العجلات في مجموعة واسعة من التطبيقات ، بما في ذلك الأثاث والمعدات الطبية والآلات الصناعية ، حيث توفر دعمًا موثوقًا ومستقرًا لعجلات العجلات والمكونات الأخرى.

4. المعالجة السطحية لقوس العجلات

تعتبر عملية المعالجة السطحية لقوس العجلات خطوة مهمة في ضمان متانة القوس ومظهره ومقاومة التآكل والملابس. هناك العديد من خيارات المعالجة السطحية المتاحة ، بما في ذلك:

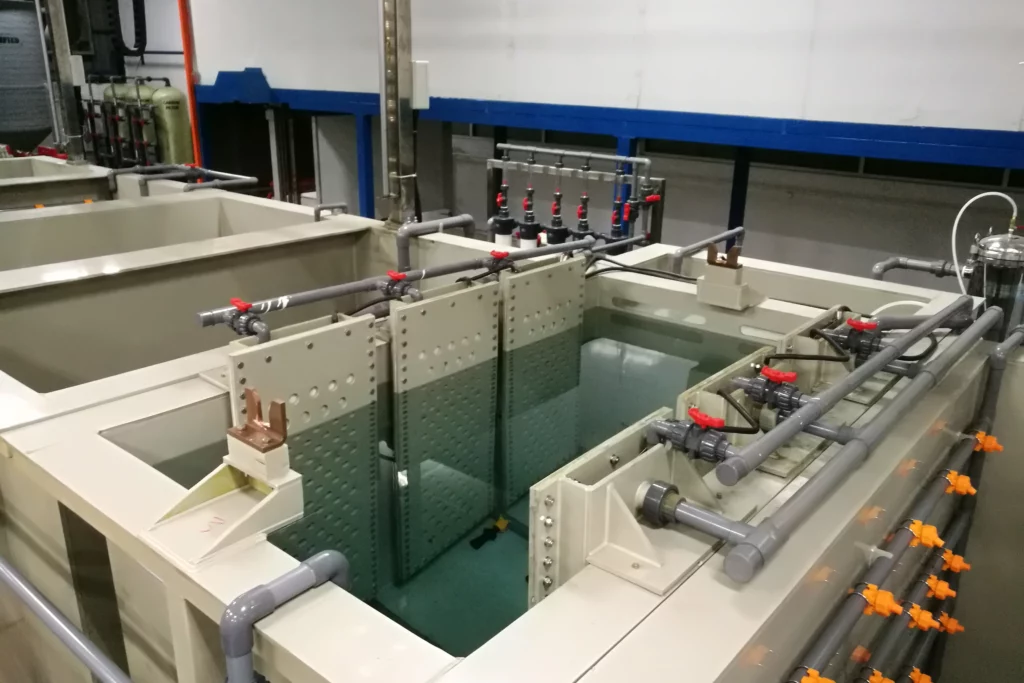

A. electrophoresis: هذه عملية يتم فيها استخدام التيار الكهربائي لإيداع طبقة رقيقة من الطلاء أو غيرها من الطلاء على سطح القوس. النهاية الناتجة سلسة ودائمة ومقاومة للتآكل.

ب. طلاء الكروم: يتضمن هذا الطلاء الكهربائي لطبقة رقيقة من الكروم على سطح القوس. النهاية الناتجة صعبة ودائمة ومقاومة للغاية للتآكل والارتداء.

جيم جلفنة: يتضمن ذلك طلاء القوس بطبقة من الزنك لحمايته من التآكل. تعمل طبقة الزنك كأنود قمع ، تآكل بدلاً من المعدن الأساسي.

رش المسحوق: يتضمن هذا تطبيق طلاء مسحوق جاف على سطح القوس. يتم شحن المسحوق بشكل كهربائي ويتالح على سطح القوس. النهاية الناتجة متينة ومقاومة للغاية للتآكل والارتداء.

E. anodizing: وهذا ينطوي على تكوين طبقة أكسيد واقية على سطح القوس بالوسائل الكهروكيميائية. النهاية الناتجة صعبة ودائمة ومقاومة للتآكل والارتداء.

يعتمد اختيار عملية معالجة السطح على التطبيق والخصائص المطلوبة للقوس. كل عملية لها مزاياها وعيوبها ، ومن المهم تحديد العملية الأنسب للمتطلبات المحددة لقوس العجلات. عادةً ما تكون عملية معالجة السطح هي الخطوة الأخيرة في إنتاج شريحة العجلات ، ومن المهم التأكد من تنفيذها بشكل صحيح لضمان طول طول وموثوقية العجلات.

5. العجلات تجميع

تتضمن عملية تجميع العجلات الجمع بين مكونات مختلفة من العجلات ، بما في ذلك العجلة ، والقوس ، والمحامل ، والسحابات ، لإنشاء وحدة وظيفية. تتضمن العملية عادة الخطوات التالية:

A. إدراج العجلات: يتم إدخال العجلة في القوس ، ويتم إدخال المحامل في محور العجلة.

B. إدراج السحابة: يتم إدخال السحابات ، مثل البراغي أو البراغي ، في القوس لتأمين العجلة والمحامل في مكانها.

تزييت: يتم تشحيم المحامل والأجزاء المتحركة الأخرى لتقليل الاحتكاك وتحسين أداء العجلات.

D. التفتيش النهائي: يتم فحص العجلات المجمعة لضمان تلبية المواصفات والمعايير المطلوبة.

E. التغليف: يتم تعبئة العجلات للشحن ، وعادة ما يحزم Bullcaster العجلات في Cartrons + Based Calcs. عند الشحن بكميات كبيرة ، نستخدم المنصات البلاستيكية لدعم العجلات. تأكد من عدم تلف العجلات أثناء النقل.

تسليم العجلات بعد التصنيع

سنقوم بإجراء استعدادات كافية لكل طلب قبل التسليم ، مثل ترتيبات إعادة توجيه الشحن ، ومعلومات تعبئة الشحن ، وعلامات الشحن ، ومستندات إعلان الجمارك ، إلخ.

يمكننا أيضًا مساعدة العملاء على التعامل مع جميع مستندات التخليص الجمركي ، والتي تعتمد بشكل أساسي على العقد من حيث التجارة إذا كنت لا ترغب في إنفاق الكثير من الطاقة على تنسيق معالجة مستندات شحن الشحن والجمارك ، يمكننا مساعدة العملاء على التعامل مع جميع مستندات الإعلان الجمركية والجمارك ، وتحتاج فقط إلى الانتظار حتى يتم تسليم البضائع إلى Werehouse لشركتك.

من يصنع عجلات العجلات في الصين؟

Bullcaster هو قمة شركة تصنيع عجلات العجلات في الصين, We offer industrial casters, medical casters, furniture casters, and stainless steel casters. etc, we can also provide casters’ custom service, you can check our caster products category, just do not hesitate to contact us for any needs. we have more than 800+ casters SKUs that can match your needs.